Wir erarbeiten zielorientierte, effiziente Strategien, um Ihnen schneller hochpräzise Ergebnisse zu liefern.

Die prozessbegleitende Produktvalidierung im eigenen Messzentrum zählt zu einer der besonderen Stärken, die wir bei GAUDLITZ unseren Kunden direkt am Produktionsstandort anbieten können. Auf Basis unseres hochpräzisen industriellen Messequipments können wir nicht nur zerstörungsfreie Untersuchungen von Bauteilen anstellen, sondern auch unmittelbar Analysen und Auswertungen vornehmen. Dadurch sind wir in der Lage, Produktentwicklungszeiten zu verkürzen, Qualität abzusichern und somit Kosten zu senken.

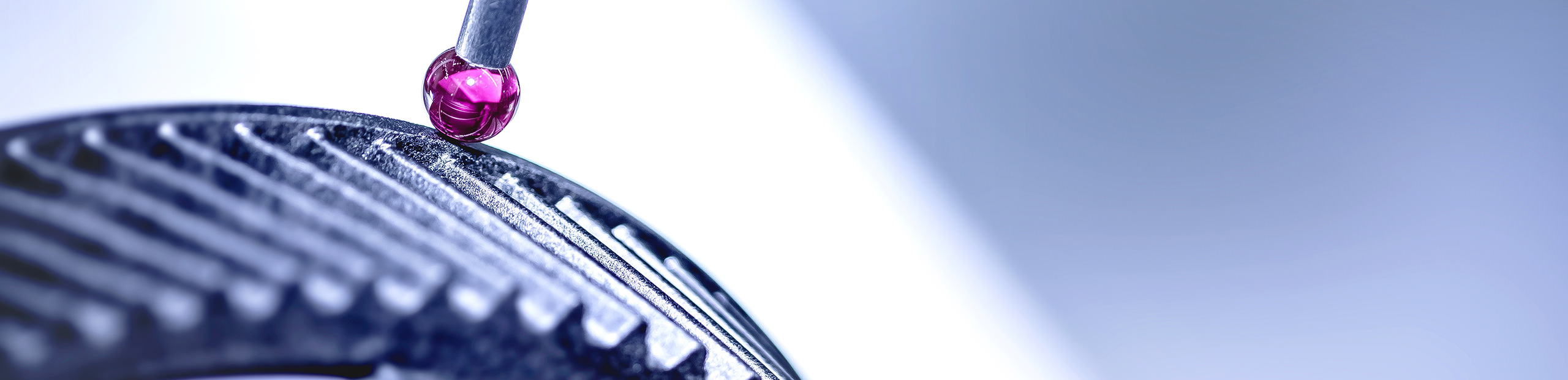

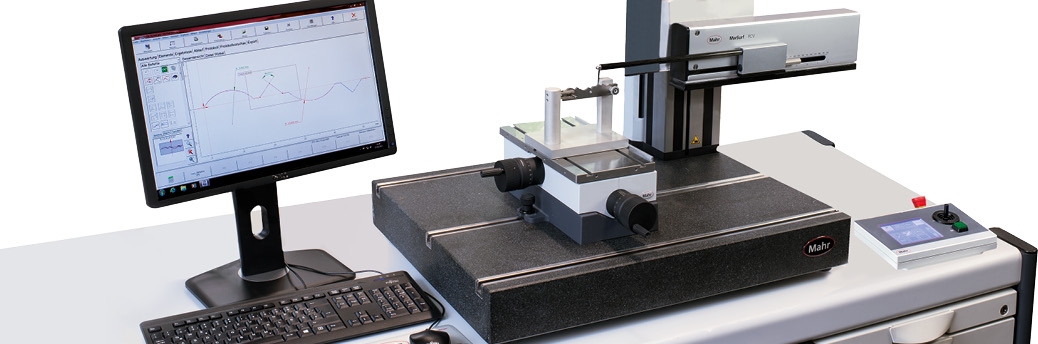

Kontur- und Oberflächenmessung

Kontur- und Oberflächenmessung – verlässliche Rauheits- und Konturmaße.

Mit Hilfe unseres Oberflächenmessgerätes „Perthometer Concept“ der Firma Mahr werden Ihre Bauteile in zahlreichen Anwendungsfeldern auf Rauheitskennwerte und Konturen überprüft – und das je nach Bedarf mit einer Vielzahl an Messaufgaben. Dank einer speziellen Zoomfunktion können fehlerlose Detailuntersuchungen unterschiedlicher Teile angestellt werden. Ein klarer Vorteil, da die Bearbeitungszeiten der Komponenten oftmals verkürzt werden.

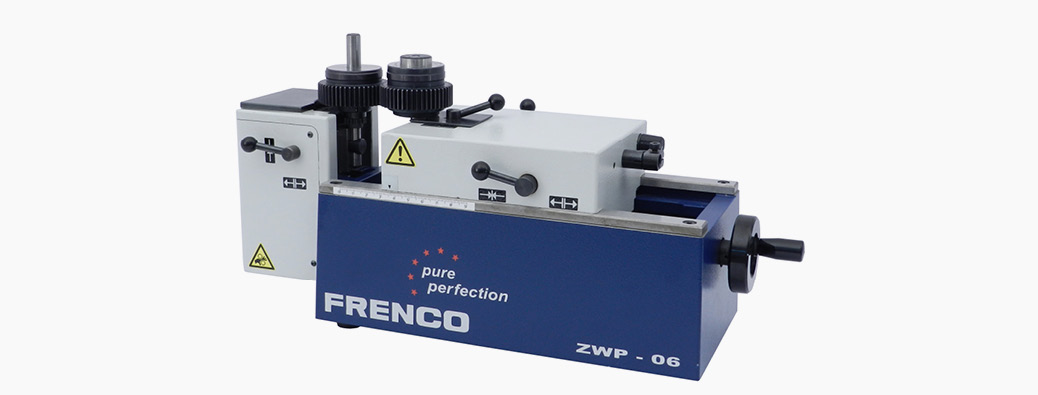

Zahnrad-Messung

Zahnradmessung – Mehr Analysemöglichkeit mit Hilfe modernster Zweiflankenwälzprüftechnik.

Als schnelle und einfache Methode der Funktionsprüfung von Zahnrädern hat sich die Zweiflankenwälzprüftechnik besonders bewährt. Dank dieses industriellen Messverfahrens können wir Wälzfehler (Fi´), Wälzsprünge (fi´), Wälzrundläufe (Fr), sowie Achsabstände präzise ermitteln. Im Gegensatz zu anderen Messtechniken ist das Zweiflankenwälzprüfgerät dank seiner geringen Messkräfte und Präzision speziell für kleine Prüflinge bzw. Kunststoffzahnräder ausgelegt. Einzelfehlerprüfungen werden an unserem Koordinatenmessgerät Zeiss Prismo Vast mit einer integrierten Rundtischeinheit vorgenommen.

| fliegend | Zwischen Spitzen | |

|---|---|---|

| Achsabstand | 12-80 mm | 12-80 mm |

| Achsabstand mit Verkleinerungsaufsatz | >1 mm | >1 mm |

| Max. Prüflings-Durchschnitt bei Widerlager | 80 mm | 80 mm |

| Messkrafteinstellung | 0-5 N | 0-5 N |

| Einsatz | Kleine Werkstücke und Kunststoffzahnräder | Kleine Werkstücke und Kunststoffzahnräder |

Optische Messungen

Optische Messungen – flächige Aussagen über komplexe Geometrien.

Das optische Messen gewinnt in der industriellen Fertigung immer mehr an Bedeutung. Im Gegensatz zu den taktilen Messverfahren können hier großflächige Geometrien und Bauteile vermessen werden. Mit dem CNC 250 und der bewährten OGP® MeasureXTM Software verfügen wir über ein hochpräzises Messgerät, bei dem je nach Bedarf CAD-Konvertierungs-, Kontur-, Auswertungs-, Berichterstellungs- und Statistikprogramme ergänzt werden können. Dank unterschiedlicher Vorsatzlinsen und Beleuchtungstechnologien ist eine Maßstabsauflösung von bis zu 0.5 µm möglich. Die Zuverlässigkeit unserer Messungen wird durch eine spezielle Führungs- und Lagerungstechnik über den gesamten XYZ-Verfahrweg sichergestellt.

| Bereich | mm | Messgenauigkeit in μ | |

|---|---|---|---|

| CNC 250 | X-Achse | 250 | 2.0 + 4L/1000 |

| CNC 250 | Y-Achse | 150 | 2.0 + 4L/1000 |

| CNC 250 | Z-Achse | 200 | 3.0 + 5L/1000 |

Taktile Messungen

Taktile Messungen – Punktinformationen bis auf den Mikrometer genau.

Bei der Ermittlung von Form, Lage und Maß prädestinieren sich die sogenannten taktilen Messverfahren, bei der die Werkstoffoberfläche mit berührungsaktiven Sensoren punktuell abgetastet wird. Klarer Vorteil gegenüber anderen industriellen Messverfahren ist hier die hohe Genauigkeit des abtastenden Systems, das Messungen bis in den Mikrometer-Bereich ermöglicht.

Folgende Software kommt bei uns zum Einsatz:

Zeiss – Prismo Vast

Dank des Einsatzes einer Rundtischeinheit sind wir in der Lage – zu den üblichen rotationssymmetrischen Bauteilen – Einzelfehlerprüfungen an Zahnrädern mit Gear Pro durchzuführen. Zur Ermittlung der Verzahnungsqualität werden verschiedene Qualitätsbestimmende Kenngrößen ermittelt. Wie zum Beispiel Profil- und Flankenlinienabweichungen sowie Teilungsfehler.

Zeiss – Eclipse

Durch die hohe Komplexität von Bauteilen in der Medizintechnik, dem Automobilbau und der Industrie reicht die isolierte taktile oder optische Sensorik alleine nicht aus. Mit dem optischen 2-D-Bild-Sensor ViSCAN verbinden wir taktile und optische Messaufgaben in einem einzigen Gerät. Zusätzlich steht uns im taktilen Bereich ein VAST XXT Scanning Sensor zur Verfügung.

Zeiss UMC 850

Für die taktile Messung größerer Bauteile erfolgt der Einsatz unserer UMC 850. Der Messbereich erstreckt sich hier von der X-Achse mit 850 mm, über die Y-Achse mit 1200 mm, bis hin zur Z-Achse mit 600 mm.